일정계획/일정관리 (Scheduling)

• 일정계획은 대개 작업의 수행 시각 정하는 것과 관련이 있다.

• 일정계획은 일반적으로 한 무리의 작업들에 대하여, 이들간의 상대적 우선 순위를 부여하고, 이 작업들을 수행할 자원(기계 등)을 할당하는 절차, 과정, 방법론 등을 일컷는다.

일정계획/일정관리 예

• 생산 일정계획 : 어떤 제품을 언제 만들어야하는지, 어떤 장비를 사용하는지, 어떤 작업 순서가 적당한지 등.

• 인력 일정계획 : 충분하면서도 최소한의 인력 수준을 유지하기 위한, 각 시간별 일하는 직원 명단 작성.

• 자원 일정계획 : 여러 작업/직원 간의 사용/공유/접근울 위한 자원 사용 계획.

• 작업 일정계획 : 어떤 자원에 대하여 특정 시간/주문에 따라 그 자원에 작업 할당.

생산, 운영관리에서의 일정계획

보통 단기 계획 혹은 단기계획을 작성하는 활동을 의미한다: 용량 계획, 총괄생산계획, 주일정 및 MRP 등의 계획을 단기간(주 ~ 분)의 작업 지시, 작업 순서, 개인별 작업 목록, 장비별 작업 내역 등으로 변환하는 경우이다.

운영관리에서의 계획별 기간

• 용량 계획 (장기, ~ 년): 시설, 장비의 변경

• 총괄생산계획 (중기, ~ 분기 별, 월별): 시설 이용, 인원 변경, 외주

• 주일정 및 MRP (중기, ~ 주간)

• (단기) 일정계획 (단기간, 일 ~ 분): 작업 지시, 작업 순서

생산운영에서의 일정계획의 역할 및 중요성

일정계획이 제대로 이루어져야, 총괄생산계획, MRP 등에서 작성한 생산계획인 제대로 수행될 수 있다.

• 실제적인 생산용량, 작업양 등은 일정계획으로 확정된다.

• 최적화되지 않은 일정계획은 생산용량 낭비 등을 초래한다.

생산운영에서의 일정계획의 목표: 예

• 모든 작업들의 완료 시간 최소화

• 설비 활용 극대화

• 재공 최소화

• 고객 대기 시간 (혹은 납기 지연) 최소화

유사한 문제: 순서 계획, 배정

작업 순서 지정 (sequencing): 기계, 장비, 혹은 작업자가 작업을 수행해야하는 순서를 지정한다.

• 작업 배정(dispatching)과 관련됨.

일정계획 수립에 활용되는 방법론들

• 고전적이고 손쉬운 방법론

Gantt 차트

규칙 기반 순서 지정

경험 기반

• 고급 방법론

수학적 모델

소프트웨어 활용

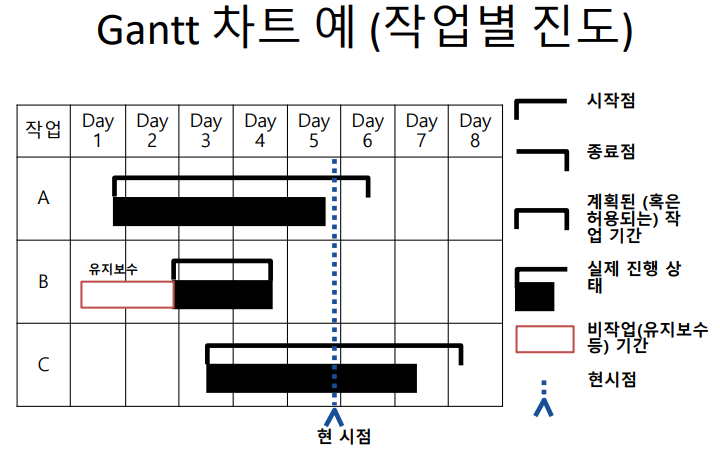

* Gantt 차트

막대그래프 형 시각화 도구.

• 각 작업의 시작점과 종료점을 표시함.

• 현재 진행상태와 완료 정도를 표시할 수 있음.

• Henry Gantt가 개발

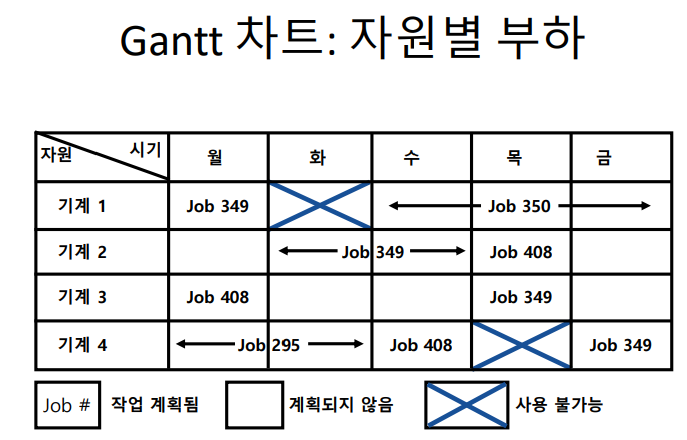

Gantt 차트 활용

• 각 자원(인력, 기계) 등의 활용 상태 표시 가능.

• 각 자원의 부하량 표시 가능.

• 각 작업의 진행상태 표시 가능.

• 진행상태 갱신 가능.

우선 순위 규칙

• 작업 간의 순서를 결정하는 데 사용되는 규칙

• 주로 작업들의 어떤 특징을 기준으로 작업의 순서를 정한다.

우선 순위 부여 규칙의 예

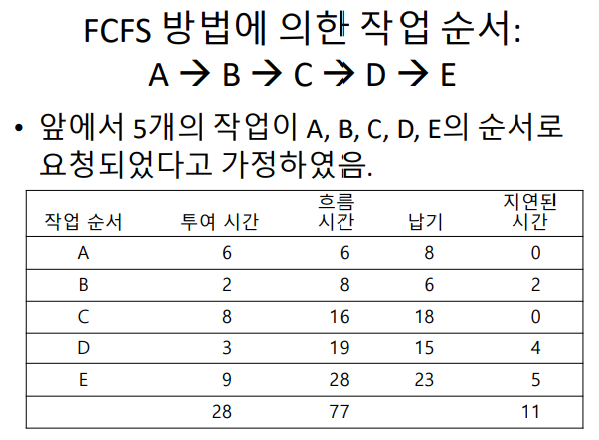

• FCFS (First come, first served): 선착순. FIFO(선입 선출)로 표현되기도 한다.

• SPT (Shortest processing time): 가장 짧은 처리 시간을 가진 작업에 우선 수행 순위 부여

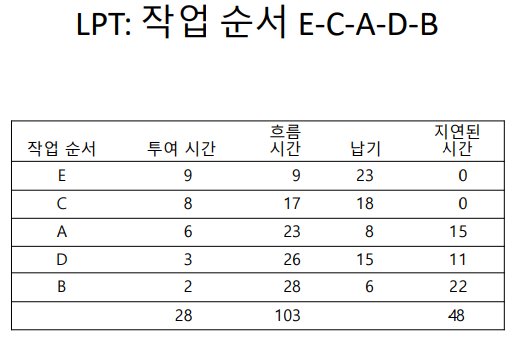

• LPT (Longest processing time): 가장 긴 처리 시간을 가진 작업에 우선 수행 순위 부여

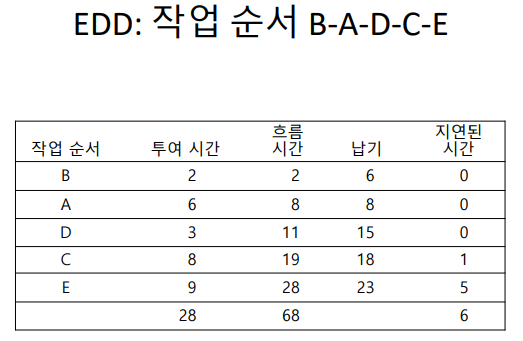

• EDD (Early due date): 가장 빠른 만기일을 가진 작업에 우선 수행 순위 부여

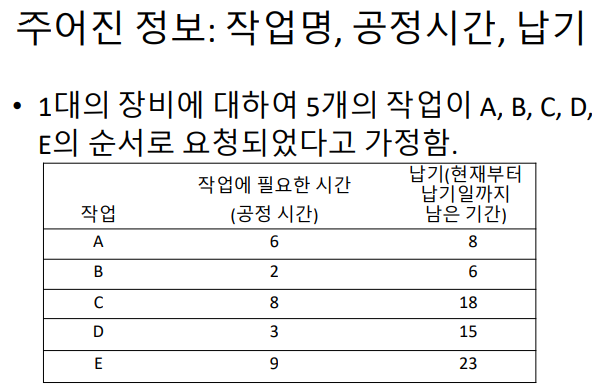

흐름 시간과 늦음

• 흐름 시간 (Flow time): 각 작업이 대기중인 시간과 처리되는 시간을 합쳐서 나타내는 개념.

작업이 많을 경우, 대기 시간이 길어져 흐름 시간이 상당히 길 수 있다.

• 작업 늦음(Lateness, Tardiness)의 양: [흐름 시간 – 납기]

규칙기반 작업순서 설정 예 (하나의 장비에서 복수 작업 수행)

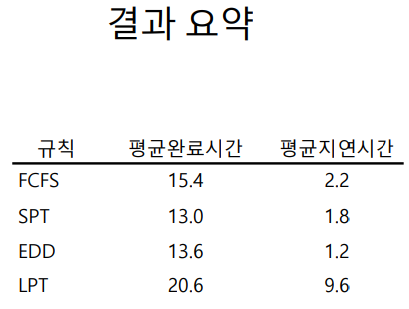

평균종료시간 = 77/5 = 15.4 시간 • 평균지연시간 = 11/5 = 2.2 시간

평균종료시간 = 13.0 시간 • 평균지연시간 = 1.8 시간

평균종료시간 = 20.6 시간 • 평균지연시간 = 9.6 시간

• 평균종료시간 = 13.6 시간 • 평균지연시간 = 1.2 시간

* 우선 순위 규칙의 효과

모든 기준에 대해 압도적으로 우수한 순서 지정 규칙은 존재하지 않는다.

• SPT는 시스템의 흐름 시간과 작업 수를 최소화하는 데 적합하다.

SPT는 만기가 다가온 작업을 나중에 배치하여 납기 지연을 야기할 수도 있습니다.

• FCFS는 어떤 기준에 대해서도 특히 (또는 부적절하게) 우월한 결과 보여주지는 않지만, 고객이 공정하다고 인식한다.

• EDD는 최대 지연 시간을 최소화하는데 효과적이다.

* 규칙 기반 방법의 한계

• 최적해가 아니다.

• 일정계획의 동적 특성(변경 사항에 따라 순서를 수정해야 하는 경우가 생김)을 반영하기 쉽지 않다.

• 규칙이 한 작업의 상류 또는 하류의 다른 작업들을 고려하기 힘들다.

• 만기일을 넘는 경우, 처리하기 곤란하다.

* 순차적 작업 수행

• 작업이 여러 단계를 거치며 순차적으로 수행되어야 작업이 완료됨.

각 단계는 별도의 공정 혹은 장비.

각 단계별 소요 시간이 동일하지 않음.

대부분의 제품 생산 혹은 서비스.

* 순차적 작업 순서에 대한 해법

일반적으로 고도의 알고리즘 필요.

• 단계간 일정 불일치로 작업의 대기 시간 혹은 수행주체(장비)의 유휴 시간 존재.

• 단순 규칙기반 알고리즘은 비효과적.

• 수학적으로 어려운 문제.

• 간단한 경우에 대한 비교적 효율적 알고리즘은 존재.

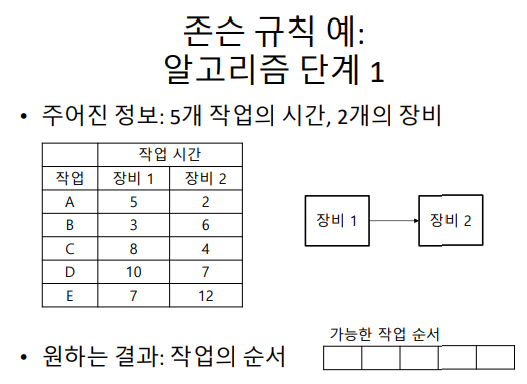

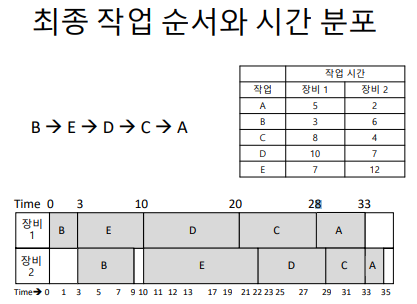

* Johnson 규칙

• 2단계 순차적 작업에 대한 최적 작업 순서 작성.

• 가정

N개의 작업.

2개의 단계(장비).

모든 작업은 동일 순서로 순차적으로 2개의 단계로 수행된다: 단계 1 -> 단계 2로 진행되는 순서만 허용됨.

• 목표: 모든 작업을 완료하는 전체 소요 시간(makespan)과 유휴시간 최소화.

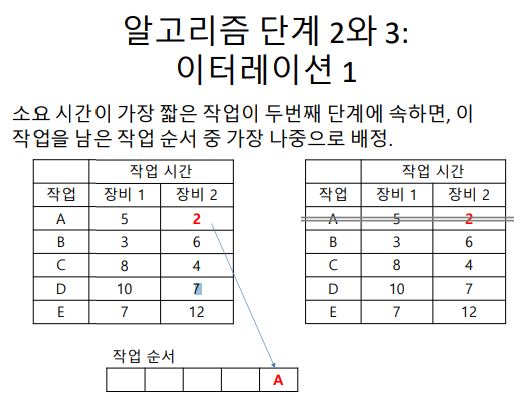

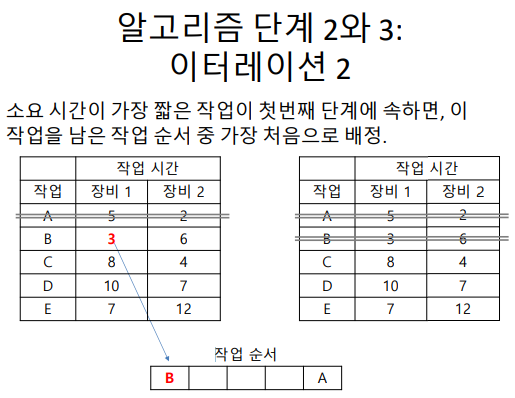

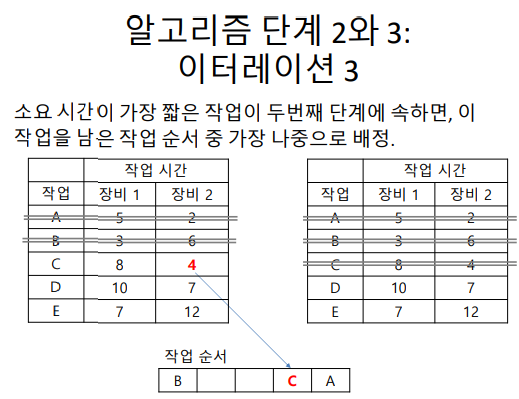

* Johnson 규칙: 알고리즘

1. 각 단계에 대한 모든 작업의 소요 시간 정보 표시.

2. 소요 시간이 가장 짧은 작업 선택.

이 작업의 가장 짧은 시간이 첫번째 단계에 속하면, 이 작업을 남은 작업 순서 중 가장 처음으로 배정.

이 작업의 가장 짧은 시간이 두번째 단계에 속하면, 이 작업을 남은 작업 순서 중 가장 나중으로 배정.

3. 순서가 배정된 작업은 목록에서 제외.

4. 알고리즘의 단계 2, 3을 반복하며, 작업을 남은 작업 순서에 배정해 나간다.

작업 순서의 가장자리부터 채워지며, 점차 순서의 중심부로 배정되어 나간다.

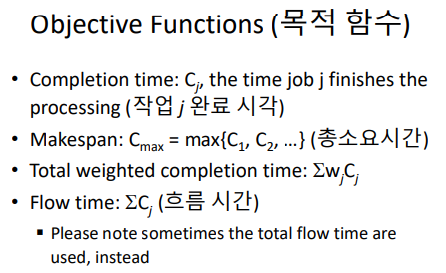

* 기본 표현 형태와 지표(정의만)

• i: index of machines (각 기계를 표시하는 지표)

• M: number of machines (총 기계 수)

• j: index of jobs (각 작업을 표시하는 지표)

• N: number of jobs (총 작업 수)

pij : processing time of job j on machine i (작업 j의 기계 i에서의 작업 소요 시간)

If the time is irrelevant of i, then pj (i와 무관할 경우)

• Dj: due date of job j (작업 j의 납기)

Rj: release time of job j (arrival time of j at the system; earliest time j can start) (작업 j 시작 가능한 시간)

• Wj: weight factor of job j (priority) (작업 j의 가중치)

알파 : machine environment (기계 (배치) 조건)

•베타: processing condition (작업 (수행) 조건)

• γ: objective function (목적 함수)

• 1: single machine (단일 기계)

• Pm: identical parallel machines (병렬 기계 배치)

• Fm: flow shop (a job must be processed once in each of the machines in series) (직렬로 배치된 기계를 거치며 연속적인 작업 수행)

• prmp: preemption. A job can be stopped and can resume at the point of stop without losing the previous processing time spent (작업 중간에 멈춘 후 멈춘 조건에서 시간 손실 없이 다시 시작 가능)

• Sjk: sequence dependent setup time between job j and k (작업 순서에 따라 변하는 셋업 시간)

• prec: precedence constraints (작업 우선 순위)

* 수요 대응

• 서비스 제공 용량 확보

재고 활용 불가능.

• 서비스 제공자의 다기능화로 서비스 분야별 서비스 제공 용량의 유연성 제고.

* 수요 관리

• 예약 시스템 활용으로 대응해야 할 수요량 발생량 조정 및 분산.

• 가격 조정으로 수요량 조정.

• 광고, 판촉을 통한 수요량 조정.

• FCFS 규칙 적용 + 특별 고객 우대.

서비스 일정계획 예

• 소매 매장: 방문 고객 수와 물품 처리량 고려한 근무자별 근무 일정. 수요 최고 시기(peak time) 고려한 근무 일정.

• 의료기관:

병원 근무자 순환 근무 일정.

의료진 별 담당 환자 일정.

환자별 진료, 검사 일정.

장비 및 공간 사용 일정.

• 금융기관: 일인 다역을 고려한 분야별 인력 배치.

• 교통, 운수업:

안전을 고려한 근무자 업무 시간 배정.

근무자 출발지로의 복귀를 고려한 여행 경로.

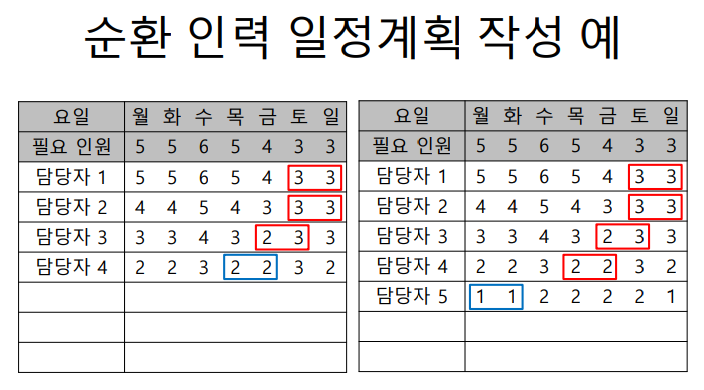

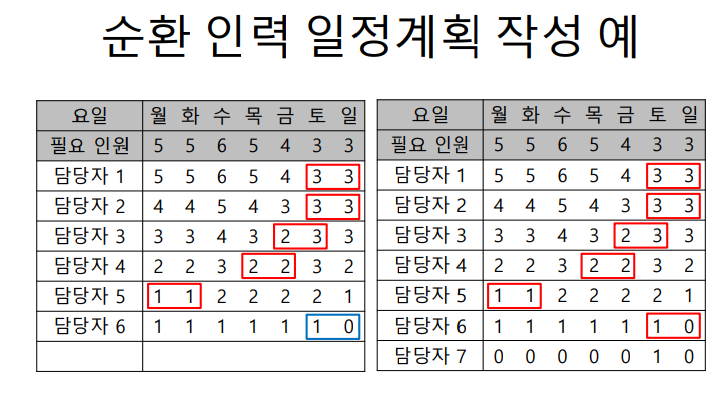

* 순환근무 일정계획

• 목표: 최소한의 인원으로 필요한 근무 인력 수 충족.

• 조건 필요 근무자 수 충족.

근무자의 편한 일정. 예: 5일 연속 근무, 2일 연속 휴식.

근무자간 공평한 근무 일정.

• 다양한 최적화 방법 및 알고리즘 존재

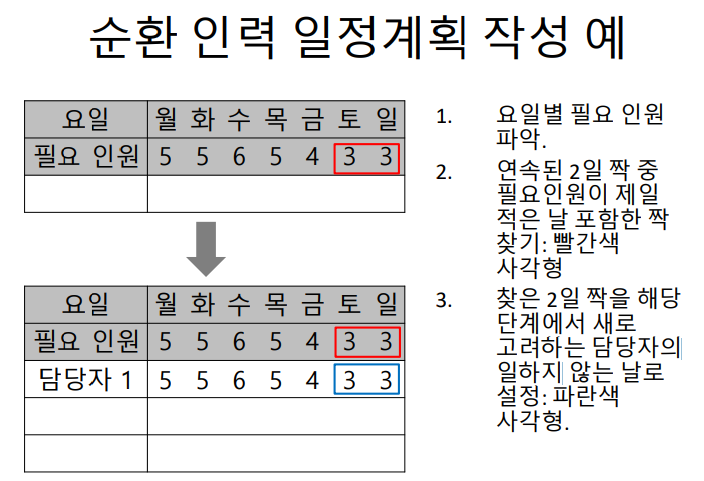

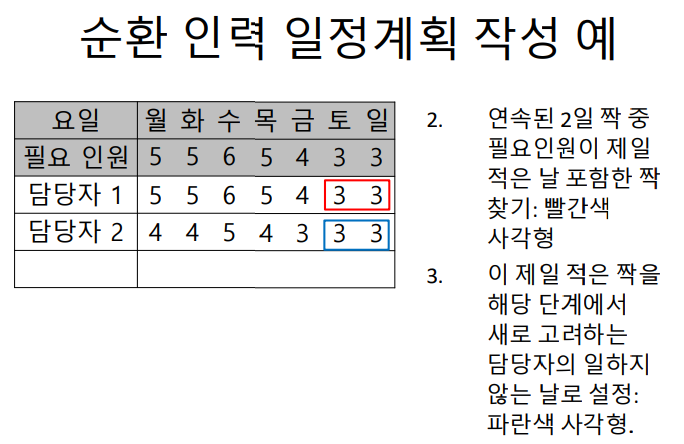

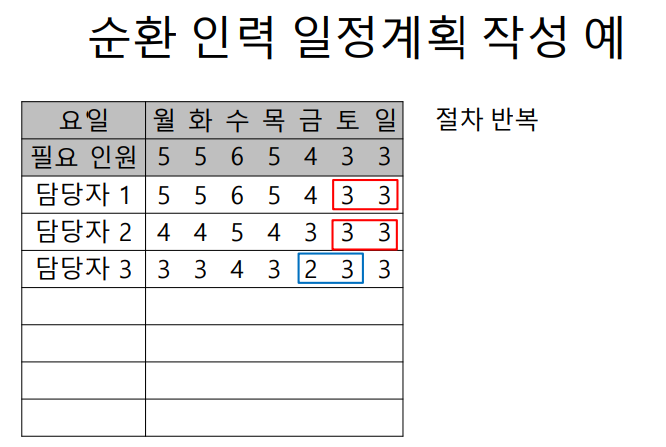

* 순환근무 일정계획 절차: 예

1. 요일별 필요 인원 파악한다.

2. 연속된 2일 짝 중 필요인원이 제일 적은 날 포함한 짝 찾는다. (2일 연속 휴식일)

3. 선정된 2일 짝을 알고리즘의 해당 단계에서 새로 고려하는 담당자의 일하지 않는 날로 설정한다.

4. 해당 담당자의 일하는 날의 필요인원 수에서 1씩 빼서, 새로운 필요인원 수 구한다.

5. 모든 필요인원 충족될 때까지 절차 2, 3, 4를 반복한다

'생산운영관리' 카테고리의 다른 글

| [생산운영관리] 공급사슬관리 (SCM) (0) | 2024.06.16 |

|---|---|

| [생산운영관리] 자재소요계획 (MRP), 주일정계획 (MPS), 자재명세서(BOM) (1) | 2024.06.16 |

| [생산운영관리] 총괄생산계획(AP), 판매및생산계획(S&OP) (0) | 2024.06.15 |

| [생산운영관리] 생산운영계획의 종류와 구조 (0) | 2024.06.15 |

| [생산운영관리] 자기회귀모형, 이동평균모형, 자기회귀통합이동평균모형 (0) | 2024.05.05 |